Praxisbeispiel

Nachhaltige Fehlerabstellung

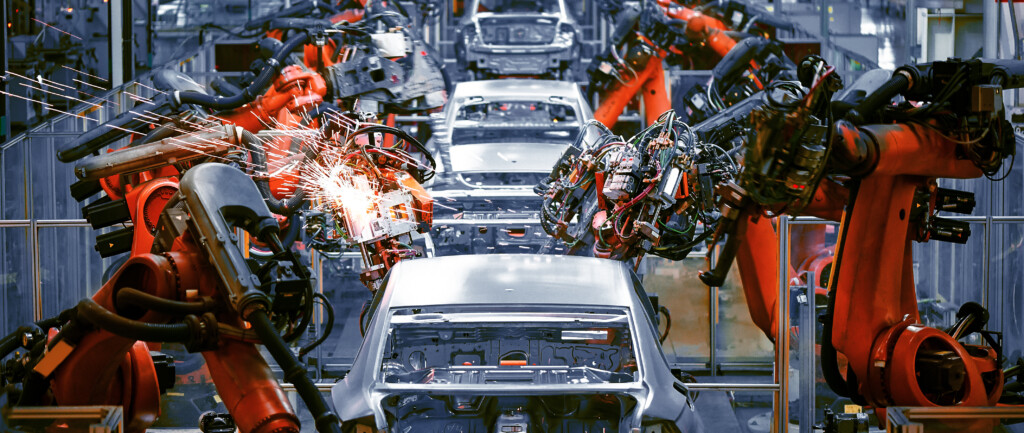

Um die Qualitätsziele in der Produktion eines führenden Automobil-OEMs zu erreichen, initialisierten wir ein werksübergreifendes Null-Fehler-Programm.

Hintergrund

Das Zuverlässigkeitsmanagement in der Automobilindustrie steht in der heutigen wirtschaftlichen Situation vor vielfältigen Herausforderungen. Steigende Ansprüche an die Sicherheit und Zuverlässigkeit von Endprodukten resultieren aus steigenden Kundenansprüchen. Komplexe Prozesse, eine hohe Produktvielfalt sowie verkürzte Produktionszeiten stellen somit auch die wesentlichen Einflussfaktoren der Produktqualität in der Produktion dar. Die Automobilindustrie steht vor der Aufgabe, hohe Qualitätskosten zu senken und dennoch die Qualitätsziele zu erreichen.

Konkrete Aufgabenstellung

- Hohe Qualitätskosten im Bereich der Produktion senken

- Bereits beschlossene Stoßrichtungen operationalisieren und werksübergreifend harmonisieren

- Konkrete Optimierungsprojekte inhaltlich und betriebswirtschaftlich ausgestalten

- Steuerungsmodell zur Umsetzung werksübergreifender Standards aufbauen

KBC-Lösungsansatz

Beim Aufbau einer Null-Fehler-Initiative im Produktionsbereich konnten wir unserem Kunden unsere langjährige Erfahrung in der Initialisierung von großen Optimierungsinitiativen zur Seite stellen. Für die Programmleitung unseres Kunden agierten wir als rechte Hand und steuerten im Projektteam gemeinsam die inhaltliche und betriebswirtschaftliche Ausrichtung der Teilprojekte über alle Werke bei. Mit einem Wirkketten basiertem Ansatz zur Potenzialberechnung von Garantie- und Gewährleistungseinsparungen konnten wir schnell erste monetäre Effekte durch die aufgesetzten Optimierungsmaßnahmen bewerten. Die tatkräftige Unterstützung bei der Initialisierung der Teilprojekte durch die einzelne Werke und das Management in der Produktion war somit von Beginn an gewährleistet.